這是中國某鋼鐵企業業績管理的真實畫面。每天凌晨5點,30多名財務和統計人員就忙開了,他們用白板、紙質報表與Excel表格來搜集和計算當日指標,早上8點前需要將5家工廠的日降本額呈報給首席運營官。

再來看某化工企業。這家企業正著力推動精益管理,但每個持續改進項目需要用30%的時間做基礎數據的梳理和計算工作,以及核對各職能部門的數據并保持口徑統一。即便引入了ERP、MES等工廠信息化基礎系統,仍然要花費大量時間反復溝通有關數據的各種問題。

以上兩例來自我們對中國制造業企業的實地調研。基于我們長期服務中國制造業企業的經驗和心得,我們觀察到,繁瑣、復雜、低效正是大多數大型制造企業,尤其是鋼鐵、化工企業現行業績管理的普遍痛點。那么,一套行之有效的業績管理體系應具備什么要素?應該如何打造這樣一套體系?我們認為,數字化業績管理是拉動企業的績效引擎,未來它將幫助大型制造企業,特別是鋼鐵、化工等連續流企業叩開工業4.0時代的轉型之門,并且成為企業開啟物聯網、高階分析甚至人工智能轉型之旅的基石。

到底什么是有效的業績管理?

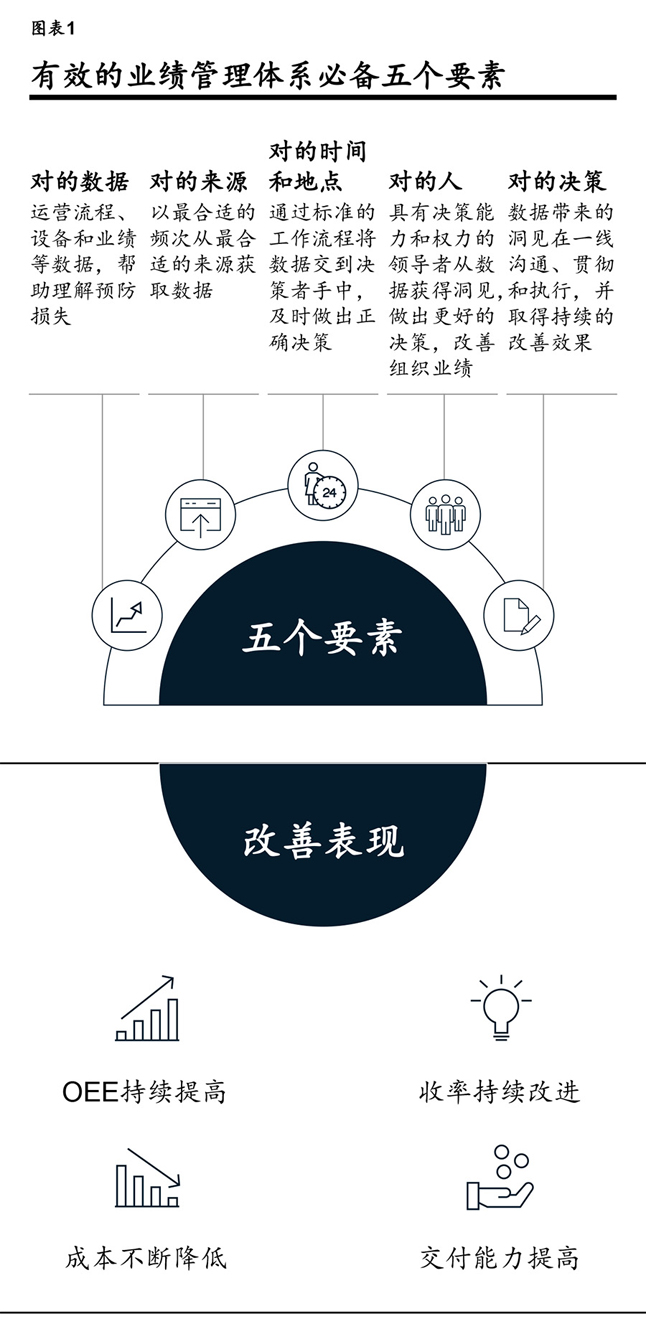

一套行之有效的業績管理體系必備五個要素:對的數據、對的來源、對的時間與地點、對的人和對的決策(圖表1)。這樣一套業績管理體系可通過標準工作流程收集并展現多個數據來源的數據,幫助管理者切實把握現狀,做出決策,并加以有效實施。

為什么我們要談數字化?

如何建立這樣一套體系?我們發現,如果沿用傳統方式,將很難落實上述五個要素。數字化可賦予傳統業績管理新的價值(圖表2),形成具備跨區域實時對標、高效及時的數據分析、“專業的人干專業的事”及大團隊合作的管理閉環。

數字化業績管理有哪些突破性應用?

數字化業績管理絕非只是用數字化工具將業績管理的各個環節電子化就行了,相反,管理者需要對業績管理的每個環節進行深入思考并保證落實。在這方面,我們從領先企業的數字化業績管理實踐中,歸納出五類突破性應用。

第一類:設備直聯。通過工業物聯網IoT儀器儀表直接完成數據抽取、清理、分析與展現,形成工廠內部唯一的信息來源,避免任何數據結果的二次處理,同時為未來的大數據分析積累寶貴的原始數據。

第二類:實時根因。一旦問題發生,要由掌握實際情況的員工或一線管理者在線填寫或選擇根因。這是積累原始數據的有效方法。基于數據的統計基礎,管理人員能更好指導一線員工進行問題的深入分析。

第三類:動態基線。將產品信息與設備的原料、能源消耗相結合,動態計算不同產品組合下工序物耗與能耗的基礎,更加準確地呈現偏差。

第四類:問題上升。按照指標偏離的頻率、次數與嚴重程度來預設報警管理規則,根據輕重緩急將問題逐級通過手機推送給管理人員,確保管理人員按需干預。

第五類:聯動績效。將問題浮現、舉措閉環等行為結果指標納入管理人員的考核評價體系,推動管理人員改變行為。

案例一:賦能一線決策,顯著改善業績

中國某鋼鐵企業耗時三年推行精益轉型,在全面實施業績管理體系后,業績得到顯著改善,如產量提升13%、成本下降9%。這進一步激勵了其對煉鋼廠的轉爐與連鑄車間試點數字化業績體系。

基于良好的精益基礎,該企業數字化業績系統試點從設計到落地僅僅用了三個月的時間。數字化業績管理流程實施之后,該分廠超過30名一線管理人員與70名員工提升了知識與能力,并且確保所有班組都遵循同一套KPI(關鍵指標)進行班組小結。在這套系統實施三個月后,轉爐的冶煉周期縮短了7%,產量提升了5%,不到半年時間就收回了投資成本。從煉鋼車間業績數字化的成功試點起步,該企業逐步打造了一套數字化業績管理系統,可保障從分廠到班組都能及時有效賦能一線決策,并啟動了規模化推廣工作(圖3)。

案例二:實時數據獲取,防范隱患

為了及時監督和發現質量隱患,某鑄造產線質量經理不得不每周三次前往冷卻水車間。即便如此,仍然會有一些問題在發生數小時之后才被察覺,對該批次產品的整體質量造成了影響。這是困擾行業的長期問題,常見的解決方案是大量增加流量計,動態識別不同區段的流量差,但該方法投資大且需要新增表計維護人工。

在質量經理的申請下,持續改進團隊派出了數字化小組。站在質量經理的角度,表計讀數上傳實現遠程查看僅是第一步,如何能快速分析判斷才是其最關注的。于是小組結合用戶反饋與行業專家建議,針對7天36組指標秒級數據的關聯性分析,設計出了壓力與流量關系表線性回歸的方式和噴嘴堵塞預警模型,解決了84個噴嘴堵塞的數據無法通過人工監控單一指標的問題。經過4周的開發調試,新的冷卻水噴嘴堵塞預警模塊上線了。當儀表識別出潛在問題時,質量經理便可從手機上收到實時推送的生產過程參數報警,真正實現實時干預。

開啟數字化轉型之旅,你要著眼什么?

對于成功實施精益轉型或全面質量管理的優秀企業,可選擇1至2個瓶頸工序或高成本工序,即可啟動設備實時數據與財務結果的打通工作。選擇原有或者新建信息化平臺發布結果數據,根據管理崗位的不同需求來展示和推送業績過程與結果,以此來建立首個用例。我們建議,啟動工廠業績管理數字化可思考以下四個方面。

第一,落地見效。數字化業績結果和過程必須以解決具體問題、產生商業價值為目標,前文所述的噴嘴堵塞預警提升質量案例就是一例。只有在定義問題階段明確回答實施用例帶來的量化好處,才能保證數字化的聚焦與有效;

第二,服務用戶。業績管理數字化成功與否的關鍵在于用戶的行為方式是否發生改變,若數字化工具無法代替用戶原有的工作或使用困難,甚至增加了意義不明的工作量,那么試點落地效果將大打折扣;

第三,打好基礎。工廠業績數字化需要為后期的數據積累與分析服務,為在全企業推廣做鋪墊。在首個試點的設計或試點后的固化期,企業就必須針對數字化業績管理的物聯網平臺、數據管理架構、IT硬件基礎的可復制性和可規模化充分做好統籌與準備;

第四,自建能力。業績管理數字化是一個承前啟后的標桿項目,在試點過程中應盡可能避免完全依賴軟件供應商或第三方,而應將企業的業務專家、管理骨干、IT人才納入項目組,培養自身識別需求、解決問題與固化推廣的能力,并為企業未來的組織架構調整做好準備。

隨著數據處理、網絡硬件、物聯網儀器儀表與新的IT架構等新技術的發展,數字化業績管理體系得到了發展與應用,且普遍適用于制造型企業。企業可圍繞成效、用戶、基礎與能力這四個基本點設計工廠的數字化業績管理體系,邁出工業4.0及數字化轉型的重要一步。