摘要

大豆加工過程中會產(chǎn)生大豆皮、豆粕、豆渣和糖蜜等副產(chǎn)物,這些副產(chǎn)物中的碳水化合物含量很高,且種類繁多,分子量大,結(jié)構(gòu)復(fù)雜,不易水解。使用酶水解碳水化合物可顯著提高大豆產(chǎn)品的價(jià)值,從而進(jìn)一步提高大豆加工的整體經(jīng)濟(jì)效益。文章綜述了大豆加工中碳水化合物酶處理的最新進(jìn)展,并介紹了水解來自不同大豆加工源的碳水化合物所需的酶。

一、大豆加工過程中產(chǎn)生的富含碳水化合物副產(chǎn)物

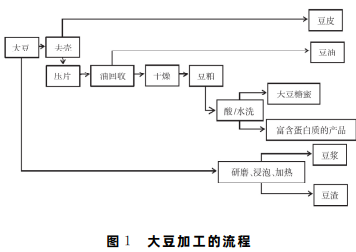

在大豆加工過程中常產(chǎn)生大豆皮、豆粕、豆渣、糖蜜4種富含碳水化合物的副產(chǎn)物。目前大豆加工的流程(見圖1)如下:先將大豆皮去除,然后從去皮大豆中回收大豆油。大豆油主要通過物理過程(如,硬螺旋壓榨)和化學(xué)過程(如,預(yù)壓溶劑萃取或直接溶劑萃取)回收。

大豆油回收后的剩余物通過脫溶劑、干燥或研磨方法進(jìn)行處理,生產(chǎn)出豆粕,它的主要成分是蛋白質(zhì)和碳水化合物。豆粕是動物飼料和食品中蛋白質(zhì)的主要來源,其進(jìn)一步加工可制備成富含蛋白質(zhì)的產(chǎn)品,即,大豆蛋白濃縮物和大豆蛋白分離物。在大豆蛋白等電點(diǎn)附近通過酸或者醇洗滌等工藝從豆粕中除去可溶性碳水化合物,從而得到大豆蛋白濃縮物。在高pH下將蛋白質(zhì)溶解,再從剩余固體中分離溶液,利用等電點(diǎn)沉淀法沉淀蛋白質(zhì),即得到大豆蛋白分離物。大豆豆渣是在大多數(shù)蛋白質(zhì)溶解后得到的固體剩余物,其主要成分是不溶性多糖,而大豆糖蜜的主要成分為可溶性碳水化合物,可在制備大豆蛋白濃縮物和大豆蛋白分離物的溶液中收集。

二、大豆加工過程產(chǎn)生的副產(chǎn)物中碳水化合物水解

1.大豆皮水解

大豆皮水解前要經(jīng)過一定的預(yù)處理,其方法通常包括化學(xué)預(yù)處理和物理預(yù)處理。其中化學(xué)預(yù)處理包括酸處理和堿處理。大豆殼中含有35%-50%纖維素和20%半纖維素,酸處理可以有效地從大豆皮中釋放半纖維素。例如,在120-160℃下用1%-3%的H2SO4反應(yīng)20min后,可除去豆殼中80%以上的半纖維素。

然而,該過程會產(chǎn)生抑制微生物生長和產(chǎn)物合成的化合物,因此不常被使用;堿處理常用的試劑是氫氧化銨和氫氧化鈉,可在大豆加工過程中回收不溶性大豆纖維。例如,使用196FPU纖維素酶/g葡聚糖處理大豆纖維48h后,僅35%纖維素轉(zhuǎn)化為葡萄糖,而使用氫氧化鈉和氫氧化銨預(yù)處理48h后,轉(zhuǎn)化率明顯提高,分別達(dá)到61%和63%。

此外,機(jī)械擠壓法是常用的物理預(yù)處理方法,較化學(xué)方法該過程能更有效地促進(jìn)酶水解和糖的釋放。纖維素是大豆皮中的主要成分,經(jīng)預(yù)處理后需要用具有一定β-葡萄糖苷酶活性的纖維素酶使其水解。

除了纖維素,大豆皮中半纖維素含量也很高,有效預(yù)處理可以減少生產(chǎn)過程中半纖維素酶的用量,降低成本。但預(yù)處理會產(chǎn)生抑制性化合物,抑制酶的水解過程,因此在預(yù)處理過程中應(yīng)注意降低抑制性化合物生成量,并選擇具有高水解活性的半纖維素酶。大豆皮還含有大量果膠,可使用果膠酶降解。果膠酶不僅可水解果膠多糖,還具有改善纖維素水解的作用。

2.豆粕水解

由于豆粕中蛋白質(zhì)含量很高,因此主要用于合成人類食品和動物飼料,而豆粕中存在的碳水化合物會顯著影響膳食和衍生產(chǎn)品的營養(yǎng)質(zhì)量,雖然約40%碳水化合物可以通過水洗除去,但剩余的碳水化合物仍會引起消化不良等問題。目前,已有一些關(guān)于豆粕中碳水化合物的酶水解的研究,在本節(jié)中將討論影響豆粕中碳水化合物水解效率的因素。

Fischer等研究了加熱預(yù)處理對下一步的豆粕碳水化合物酶促反應(yīng)的影響,發(fā)現(xiàn)加熱預(yù)處理后可使蛋白質(zhì)和碳水化合物之間的交織結(jié)構(gòu)松弛,增加酶與碳水化合物接觸面積。另外,還研究了其他預(yù)處理方法如烘烤和擠壓等,發(fā)現(xiàn)不同的預(yù)處理方法對酶水解過程有不同程度的改善。

豆粕中除含有約40%的可溶性低聚糖之外,主要含果膠、半纖維素和少量纖維素等不溶性碳水化合物。為有效地水解所有類型的碳水化合物,應(yīng)將果膠酶、木聚糖酶、纖維素酶和α-半乳糖苷酶混合使用,并進(jìn)一步優(yōu)化酶的比例。Opazo等使用來自不同環(huán)境的混合纖維素分解菌通過固態(tài)發(fā)酵生產(chǎn)的纖維素酶和α-半乳糖苷酶來水解豆粕中的碳水化合物,發(fā)現(xiàn)這種混合酶可水解83%的水蘇糖和69%的棉子糖。但僅有24%不溶性多糖可被水解,主要原因是混合酶主要是由纖維素酶和α-半乳糖苷酶組成,不能將果膠水解。此外,他們還研究了不同比例、不同酶活對酶水解豆粕中碳水化合物的影響。

蛋白質(zhì)是豆粕中的主要成分,由于蛋白質(zhì)和碳水化合物在豆粕中是結(jié)合在一起的,所以碳水化合物難以被酶水解,而蛋白酶的使用可以提高碳水化合物的水解效率。Fischer等研究了來自地衣芽孢桿菌的堿性蛋白酶和來自米曲霉的復(fù)合風(fēng)味蛋白酶2種蛋白酶,用這2種酶混合物進(jìn)行水解,除去膳食中94%蛋白質(zhì),與2種糖酶水解相比,碳水化合物提取效率提高11%。

3.豆渣水解

大豆中有2種形式的豆渣:一種在制備豆?jié){時(shí)產(chǎn)生,另一種由豆粕制備大豆蛋白分離物時(shí)產(chǎn)生。它們有不同的構(gòu)成,來自豆?jié){加工的豆渣含有多糖和木質(zhì)素,而來自大豆蛋白分離物制備的豆渣,木質(zhì)素含量很少。為此可研究不同性質(zhì)的水解酶,提高豆渣附加的價(jià)值。豆渣中的碳水化合物主要作為膳食纖維應(yīng)用于食品中,同時(shí)也是一種潛在的發(fā)酵原料。雖然有如此多用途,但是豆渣仍未被充分利用。在本節(jié)中,討論了豆渣中多糖的提取和進(jìn)一步的酶解。

使用纖維素酶、果膠酶和漆酶混合物水解豆渣提取的多糖,其中,72%碳水化合物10天后轉(zhuǎn)化為單糖。而由于木質(zhì)素的存在,剩余多糖難以被降解。一項(xiàng)研究表明,豆渣中的纖維素可以通過高壓滅菌預(yù)處理(121℃、20min),隨后,在40℃、1200r/min攪拌下使用纖維素酶(50FPU/g豆渣)水解,而剩余豆渣殘留物可以被蛋白酶、葡聚糖酶、半纖維素酶和果膠酶完全水解。

為此,研究了使用纖維素酶及來自Aspergillusjaponicas的Pectolyase和Aspergillusaculeatus的PectinexUltraSP 2種果膠酶的混合物對豆渣進(jìn)行連續(xù)水解,最終產(chǎn)率為83-85%。

最近一項(xiàng)研究中提到從酶預(yù)處理的豆渣中連續(xù)提取多糖,豆渣由特異腐質(zhì)霉菌株產(chǎn)生的熱穩(wěn)定β-葡聚糖酶預(yù)處理,該酶僅水解22%多糖。然后依次通過CDTA(環(huán)己烷二胺四乙酸)、氫氧化鈉和高氯酸鈉萃取分離剩余多糖,最終不溶性殘?jiān)嵌乖睦w維素部分。他們發(fā)現(xiàn),大多數(shù)果膠和半纖維素是通過堿提取獲得的,而木質(zhì)素可由高氯酸鈉提取獲得。

4.大豆糖蜜水解

三、結(jié)論與展望

大豆擁有獨(dú)特的營養(yǎng)成分,加工類食品深受大眾所喜愛,在調(diào)味品行業(yè)的突出貢獻(xiàn)更是不容小覷。本文總結(jié)了大豆加工中碳水化合物酶處理的最新進(jìn)展,并介紹了水解來自不同大豆加工源的碳水化合物所需的酶。實(shí)際的大豆加工過程會產(chǎn)生大量副產(chǎn)物,而這些副產(chǎn)物中碳水化合物的高效利用成為現(xiàn)在的研究重點(diǎn)。大豆加工副產(chǎn)物的酶處理易于應(yīng)用到現(xiàn)有的生產(chǎn)工藝中,但針對不同的原材料,需要開發(fā)多種酶混合物和工藝,因此具有一定的局限性。另一種方法是在大豆加工的早期階段使用酶,以便于在加工階段之前除去碳水化合物,該方法使用單一酶促反應(yīng),使隨后的大豆加工變得更容易,不僅可以改善油脂的可萃取性,還可以使富含蛋白質(zhì)的產(chǎn)品易于濃縮和分離,提高產(chǎn)品營養(yǎng)價(jià)值,使食品和飼料中的大豆蛋白易于消化,所產(chǎn)生的水解產(chǎn)物也可用于大規(guī)模的發(fā)酵生產(chǎn)。酶處理方法為今后大豆中碳水化合物的水解利用提供了借鑒,從而促進(jìn)大豆更高水平的加工和更好的利用,為中國調(diào)味品行業(yè)的發(fā)展做出貢獻(xiàn)。

(作者:青島科技大學(xué)化工學(xué)院 趙媛媛、姜巍偉、彭偉;轉(zhuǎn)載于:《中國調(diào)味品》)