水產飼料防霉解決方案

水產飼料防霉解決方案

建明水產科技 劉亮

在水產飼料領域,從業(yè)者對于“好產品”有非常清晰的定義,主要指標包括誘食好、包產高、飼料品質穩(wěn)定且安全。飼料安全是生產企業(yè)的基本盤,也是養(yǎng)殖戶的初始需求。水產飼料的特殊性涵蓋兩個方面,首先是加工過程中高溫高濕環(huán)境可能加劇原料的氧化,并破壞部分耐溫性能較弱的高附加值添加劑(請參考《鮮寶康TMPG,有效提高膨化后蝦青素保留率》);另一方面多數水產飼料儲存于池塘邊上,濕度大,疊加雨季等天氣因素,飼料極易發(fā)生霉變,嚴重影響飼料品質和安全。

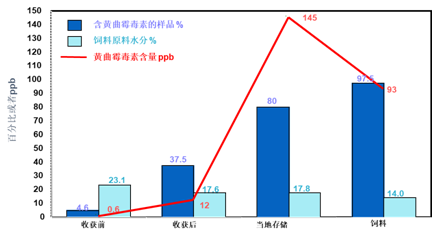

飼料或飼料原料的霉變有可能發(fā)生在任何環(huán)節(jié),從農場收割,原料存儲到后續(xù)飼料加工及飼料存儲都存在發(fā)霉風險。國外同行實時監(jiān)測了從谷物收割到飼料生產的全周期水分和霉菌變化(圖1)。可以看到含黃曲霉毒素的樣品占比從收割前的4.6%開始,每經過一個周期,抽檢樣品中含黃曲霉毒素的比例急劇上升。同時,隨著生產和存儲周期的推延,黃曲霉毒素的含量也急劇上升。因此防止霉菌的滋生繁殖對于水產飼料至關重要且刻不容緩。

圖1 飼料原料及飼料水分和霉菌毒素變化

古語云:知己知彼,百戰(zhàn)不殆。如何高效的“防霉”,需要從了解和認識霉菌開始。常見的霉菌主要有曲霉屬、青霉菌屬和鐮刀菌屬。日常飼料生產存儲過程中多個因素都可能導致霉菌大量繁殖,水分、濕度、溫度和水活度都需要特別關注。

*通常認為飼料水分在10-11%之間,霉菌保持相對穩(wěn)定的狀態(tài);飼料存儲過程中局部水分上升到12-14%之間,霉菌開始生長;當局部水分超過20%,則大多數細菌開始生長。

*濕度大于80%時,即使飼料水分不高,也極易發(fā)生霉變。

*一般霉菌孢子在7℃即可萌發(fā),溫度高于49℃之后霉菌又會被殺死或進入孢子形態(tài);與此同時,不同霉菌生長繁殖的最適溫度稍有差異,曲霉菌屬最適溫度約24-36℃,青霉菌屬最適溫度約20-35℃,鐮刀菌屬在5-12℃可以產生大量T-2毒素。

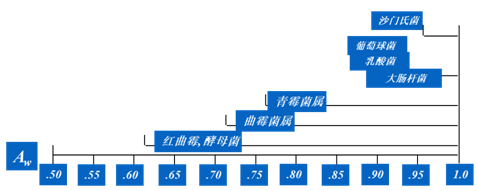

*相較于水分,更需關注的是飼料水活度。水活度:飼料的水分活度(Aw),是指在相同溫度下的密閉容器中,飼料的水蒸氣壓與純水蒸氣壓之比。水活度越高則飼料越容易發(fā)霉。從圖2可以看出,不同霉菌的最低水活度值存在差異,其中紅曲霉在水活度0.65即可生長。根據建明水產科技多年數據積累,一般水活度0.68以下,飼料相對安全。0.68-0.72則需要添加適量的防霉劑成品。超過0.72則表明飼料已經處于非常危險的狀態(tài)。

圖2 飼料水活度(Aw)對霉菌生長的影響

飼料霉變害處較多。堪薩斯州立大學報告顯示,谷物發(fā)霉之后其維生素和氨基酸含量大幅降低,其中維生素B1含量降低49%,維生素B3含量降低25%,賴氨酸含量降低45%(Kao et at., 1972)。飼料霉變對于水產動物的生長性能,健康程度和免疫力等也有極大的負面影響。預防飼料霉變不僅可以保護飼料營養(yǎng)成分不流失,同時可以保障水產動物的生長性能。

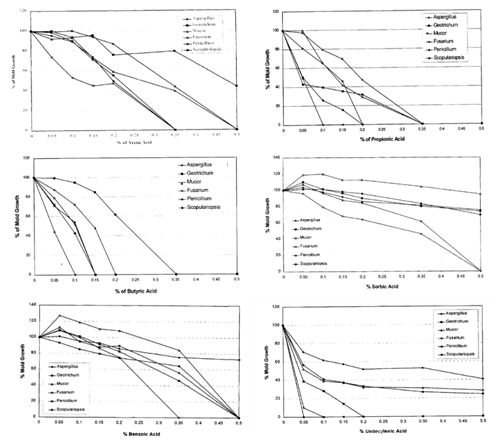

目前丙酸及其鹽類是行業(yè)公認的優(yōu)質防霉劑。二十多年前國內飼料行業(yè)處于發(fā)展上升期時,從業(yè)者更多關注的是原料供應和營養(yǎng),可能會忽略飼料原料和成品的安全屬性,例如防霉和抗氧化(請參考《水產飼料及原料抗氧化解決方案》 http://www.jhygf.com/keji/202212/01/31915.html )。建明水產科技先人一步,在1999年開展校企聯(lián)合研發(fā)專攻飼料防霉問題,評估了多種有機酸對于霉菌的影響(Carrie H., et al., 1999)。數據顯示丙酸對多種霉菌的抑制效果最好,其次霉菌對有機酸敏感性的排序依次為鐮刀菌屬>曲霉屬>青霉菌屬。建明水產科技經多年積累,建立飼料安全數據庫,從而推薦客戶使用合適的防霉劑。

圖3 不同有機酸對霉菌的抑制作用

艾霉克TM粉劑是建明水產科技經多年研發(fā)推出的水產飼料專用防霉劑。艾霉克TM粉劑為丙酸型防霉劑,能有效抑制在飼料或飼料原料中生長。活性成分為丙酸,采用經過篩選的獨特載體,物理吸附丙酸,并能夠在飼料中穩(wěn)定、持續(xù)地釋放。且載體材料經過充分優(yōu)化,具有極佳的流動性,能夠實現(xiàn)活性成分的均勻分布,使丙酸防霉的效力更強更持久。

市場上常見的防霉劑還包含丙酸銨和丙酸鈣等丙酸鹽,丙酸鹽類型防霉劑可以起到防霉的效果,但丙酸跟本身效能較低,需要與氫質子結合形成完整的丙酸分子才能充分的發(fā)揮防霉抑菌的效果。與丙酸型防霉劑直接作用于霉菌的方式不同,丙酸鹽先解離為離子態(tài)丙酸根,再形成丙酸分子才能起到更好的防霉效果,因此丙酸鹽的防霉效率更低。

防霉對比測試

實驗1 – 霉菌菌落觀察

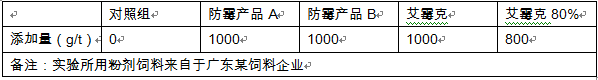

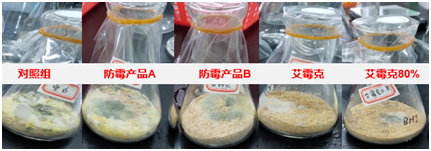

常規(guī)條件下觀察霉菌菌落的生長情況可能需要超過120天的時間。依據建明水產多年的經驗采用加速實驗法可以得到相應的結果。實驗分組如表1,每個組粉劑飼料樣品重量為100g。不同防霉劑產品按照1000g/t和800g/t的添加量添加到粉劑飼料樣品中,攪拌均勻。通過噴霧設備添加水分至18%。恒溫(30℃)和恒濕(濕度85%)條件下保存以上各組樣品,每天觀察飼料霉菌生長情況。

表1 霉菌菌落培養(yǎng)實驗分組

實驗結果顯示,對照組和防霉產品A在第6天觀察到明顯的霉菌菌落,防霉產品B在第7天觀察到明顯的霉菌菌落,不同添加量的艾霉克組均在第10天觀察到明顯的霉菌菌落。圖4為第10天所有實驗組霉菌菌落生長情況,可以看到對照組和防霉產品A組霉菌菌落最多,而艾霉克組霉菌菌落最少。說明在加速實驗條件下,艾霉克較市場其他防霉產品,能更好的抑制霉菌滋生,從而保護飼料和飼料原料。

圖4 霉菌菌落培養(yǎng)結果

實驗2 – 不同類型防霉劑的抑菌評估

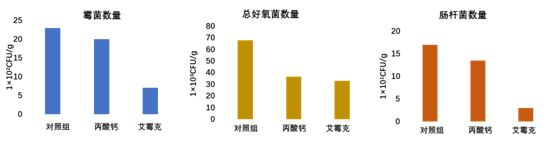

多種有機酸對比中,丙酸對于霉菌的抑制效果是最好的(Carrie H., et al., 1999)。丙酸對其他有害菌也有抑制效果,例如腸桿菌(Enterobacteriaceae)和好氧菌(Aerobic bacteria)。實驗2評估了丙酸型和丙酸鈣型防霉劑對于霉菌,腸桿菌和總耗氧菌的影響。

實驗所用飼料樣品為粉碎混合之后的對蝦飼料,水分為9.05%。市場收集的丙酸鈣型防霉劑(以下簡稱丙酸鈣)和建明水產科技研發(fā)生產的丙酸型防霉劑艾霉克(以下簡稱艾霉克)用于對比,實驗評估了兩個添加梯度,分別為1000g/t和1500g/t。混合攪拌均勻之后在常溫下保存24小時。之后每組取飼料樣品25g,采用平板計數法用以下培養(yǎng)基測定總微生物數量。

腸桿菌科 – 紫紅膽鹽葡萄糖瓊脂(VRBGA)

總好氧菌 - 大豆蛋白瓊脂(SBCDA)

霉菌 - 沙氏瓊脂(含氯霉素)(SCA)

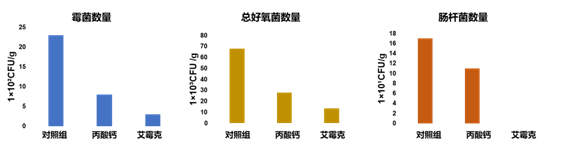

從圖5可以看到,在以上實驗條件下,添加量為1000g/t時,艾霉克對霉菌的抑制效果顯著優(yōu)于丙酸鈣。艾霉克對于總好氧菌的抑制效果略好于丙酸鈣。腸桿菌計數對比中,艾霉克顯著優(yōu)于丙酸鈣組。在添加量為1500g/t時結果顯示(圖6),和對照組比較,艾霉克和丙酸鈣對于霉菌和總好氧菌的抑制效果十分顯著,但艾霉克優(yōu)于丙酸鈣。對于腸桿菌的抑制,丙酸鈣有一定的效果,在該實驗中艾霉克1500g/t添加量則完全抑制了腸桿菌的生長。對于兩個不同添加量可以得出,艾霉克和丙酸鈣對不同有害菌都可以起到抑制作用,其中艾霉克效果更加明顯,且丙酸鈣對于霉菌和腸桿菌的抑制作用需要更大的添加量。

圖5 不同類型防霉劑對多種有害菌的抑制作用(1000g/t)

圖6 不同類型防霉劑對多種有害菌的抑制作用(1500g/t)

飼料安全是企業(yè)的立身之本,不少生產企業(yè)在抗氧化上吃過虧,因此行業(yè)對于飼料和飼料原料抗氧化存有敬畏之心。對于飼料和原料的防霉安全,不少企業(yè)關注度相對較低,花生粕和玉米等易發(fā)霉原料添加量高、梅雨季節(jié)雨水多、或者部分地區(qū)高溫高濕時才添加適量防霉劑,其他時段能不用則不用。這種現(xiàn)象一定程度上增加了飼料霉變的風險,特別是不少養(yǎng)殖戶現(xiàn)場管理不到位,飼料堆放隨意。因此不同時間段和不同環(huán)境條件下都應該添加防霉劑,不同的是防霉劑的添加量可以相應的做一些調整。

建明水產科技經多年積累,建立了完善的飼料安全數據庫,從而推薦客戶使用合適的防霉劑。具體信息請咨詢建明水產科技研發(fā)和技術人員。

參考文獻:

Carrie Higgins and Friedhelm Brinkhaus, 1999. Efficacy of several organic acids against molds. Applied Poultry Science, Inc. 480-487

Kao, C. and R. J. Robinson J., 1972. Food Sci. 37: 261.

一周熱點

- 2024-01-09重要通知!2024中國飼料工業(yè)展覽會將在廈門隆重召開!

- 2024-01-08新年伊始看大豆:一季度國產豆市能否“走出泥潭”?

- 2024-01-05喜報!2024旗開得勝!通威斬獲兩項養(yǎng)豬行業(yè)大獎!

- 2024-01-04山東省人民政府令 第356號 《山東省飼料和飼料添加劑管理辦法》

- 2024-01-042024年一季度生豬市場能否迎來上行周期?

- 2024-01-02中俄簽署協(xié)議,1個月內大批豬肉將啟動對華出口!|7元豬價還會持續(xù)多久?

- 2023-12-30全文|中華人民共和國糧食安全保障法

- 2023-12-29四川省農業(yè)農村廳關于依法查處2023年11-12月全省飼料質量安全監(jiān)督抽檢不合格產品的通知

- 2023-12-29全年僅倆月盈利!生豬行業(yè)如何跨越豬周期

- 2023-12-28玉米價格加速下跌 是否見底仍需觀察